Em várias aplicações industriais, especialmente as que envolvem gases ou vapores inflamáveis, poeiras ou fibras, a seleção de equipamentos com classificações adequadas à prova de explosão é fundamental para garantir a segurança operacional e evitar incidentes catastróficos. Como fabricante de compressores, reconhecemos a importância fundamental de compreender e aderir a esses padrões. Este artigo se aprofundará na classificação das classificações à prova de explosão, seus respectivos significados, as possíveis consequências de negligenciar esses padrões, os cenários que exigem sua implementação e ilustrará tudo isso com um exemplo relevante de nossa experiência.

Classificação das classificações à prova de explosão:

As classificações à prova de explosão são sistemas padronizados internacionalmente, projetados para categorizar equipamentos elétricos e mecânicos com base em sua capacidade de operar com segurança em atmosferas perigosas. Essas classificações normalmente consideram o tipo de material perigoso, a probabilidade de sua presença e a temperatura de ignição. Os principais sistemas de classificação incluem:

- ATEX (Atmosferas Explosivas): A diretriz da União Europeia que abrange equipamentos e sistemas de proteção destinados ao uso em atmosferas potencialmente explosivas. Ele categoriza os equipamentos com base em zonas (frequência e duração da ocorrência de atmosfera explosiva) e grupos/categorias de equipamentos (nível de proteção necessário).

- IECEx (Sistema IEC para certificação de normas relacionadas a equipamentos para uso em atmosferas explosivas): Um sistema internacional de certificação de equipamentos para uso em atmosferas explosivas, com base nas normas IEC.

- Normas norte-americanas (NEC/CEC): Na América do Norte, o National Electrical Code (NEC) nos EUA e o Canadian Electrical Code (CEC) definem locais perigosos com base em Classes (natureza da substância perigosa), Divisões (probabilidade de sua presença) e Grupos (tipo específico de gás, vapor ou poeira).

Embora a nomenclatura e o zoneamento específicos possam diferir entre esses sistemas, os princípios subjacentes de avaliação de risco e adequação do equipamento permanecem consistentes. Por exemplo, a Zona 0/20 da ATEX e a Classe I, Divisão 1 da NEC/CEC representam áreas com a maior probabilidade de presença contínua ou frequente de uma atmosfera explosiva. Por outro lado, a Zona 2/22 da ATEX e a Classe I, Divisão 2 da NEC/CEC indicam áreas em que uma atmosfera explosiva só é provável de ocorrer em condições anormais de operação.

O equipamento é então categorizado com base em seu método de proteção, como:

- Ex d (à prova de chamas/explosão): Gabinetes projetados para conter uma explosão interna sem se propagar para a atmosfera circundante.

- Ex e (Maior segurança): Medidas aplicadas a equipamentos elétricos que evitam a ocorrência de faíscas, arcos voltaicos ou temperaturas excessivas em operação normal e sob condições de falha especificadas.

- Ex i (Segurança intrínseca): Circuitos projetados para serem incapazes de liberar energia elétrica ou térmica suficiente para causar a ignição de uma atmosfera perigosa, mesmo em condições de falha.

- Ex p (Pressurização): Manutenção de um gás de proteção (por exemplo, ar limpo ou gás inerte) dentro de um compartimento a uma pressão maior que a da atmosfera circundante para evitar a entrada de substâncias inflamáveis.

- Proteção contra ignição de poeira (por exemplo, Ex tb, DIP): Medidas específicas para evitar a ignição de camadas de poeira ou poeira em suspensão.

Consequências do não uso de equipamentos à prova de explosão:

A operação de equipamentos não à prova de explosão em áreas de risco pode ter consequências graves e potencialmente fatais, inclusive:

- Ignição de atmosferas explosivas: A operação normal ou as falhas em equipamentos sem classificação podem gerar faíscas, arcos voltaicos ou altas temperaturas de superfície, fornecendo a fonte de ignição para gases, vapores ou poeiras inflamáveis.

- Incêndios e explosões: A ignição de uma atmosfera perigosa pode resultar em incêndios e explosões devastadores, causando danos significativos à propriedade, aos equipamentos e à infraestrutura.

- Lesões e fatalidades de pessoal: Explosões e incêndios representam uma ameaça direta à segurança do pessoal que trabalha em áreas de risco ou em suas proximidades, podendo causar ferimentos graves ou fatalidades.

- Danos ambientais: As explosões podem liberar substâncias nocivas no meio ambiente, causando poluição e danos ecológicos de longo prazo.

- Tempo de inatividade operacional e perdas financeiras: Os acidentes causados pelo uso de equipamentos inadequados podem levar a paradas operacionais prolongadas, custos de reparo significativos, responsabilidades legais e danos à reputação.

Cenários que exigem equipamentos à prova de explosão:

A necessidade de equipamentos à prova de explosão é determinada pela presença e probabilidade de uma atmosfera perigosa. Os cenários comuns incluem:

- Refinarias e plantas de processamento de petróleo e gás: O manuseio e o processamento de hidrocarbonetos inflamáveis exigem o uso de equipamentos à prova de explosão em várias zonas.

- Instalações de fabricação de produtos químicos: A produção, o armazenamento e o manuseio de produtos químicos inflamáveis exigem o cumprimento rigoroso de padrões à prova de explosão.

- Instalações de pintura e revestimento: A presença de solventes e vapores inflamáveis durante a mistura e a aplicação exige equipamentos com classificação adequada.

- Operações de mineração: O potencial de gás metano e poeira combustível exige o uso de equipamentos à prova de explosão.

- Instalações de manuseio e armazenamento de grãos: A poeira combustível dos grãos representa um risco significativo de explosão, exigindo equipamentos especializados à prova de explosão.

- Estações de tratamento de águas residuais: A presença de gás metano gerado durante a digestão anaeróbica exige uma consideração cuidadosa dos requisitos à prova de explosão.

- Fabricação de produtos farmacêuticos: O manuseio de solventes inflamáveis durante os vários estágios da produção exige equipamentos com classificação adequada.

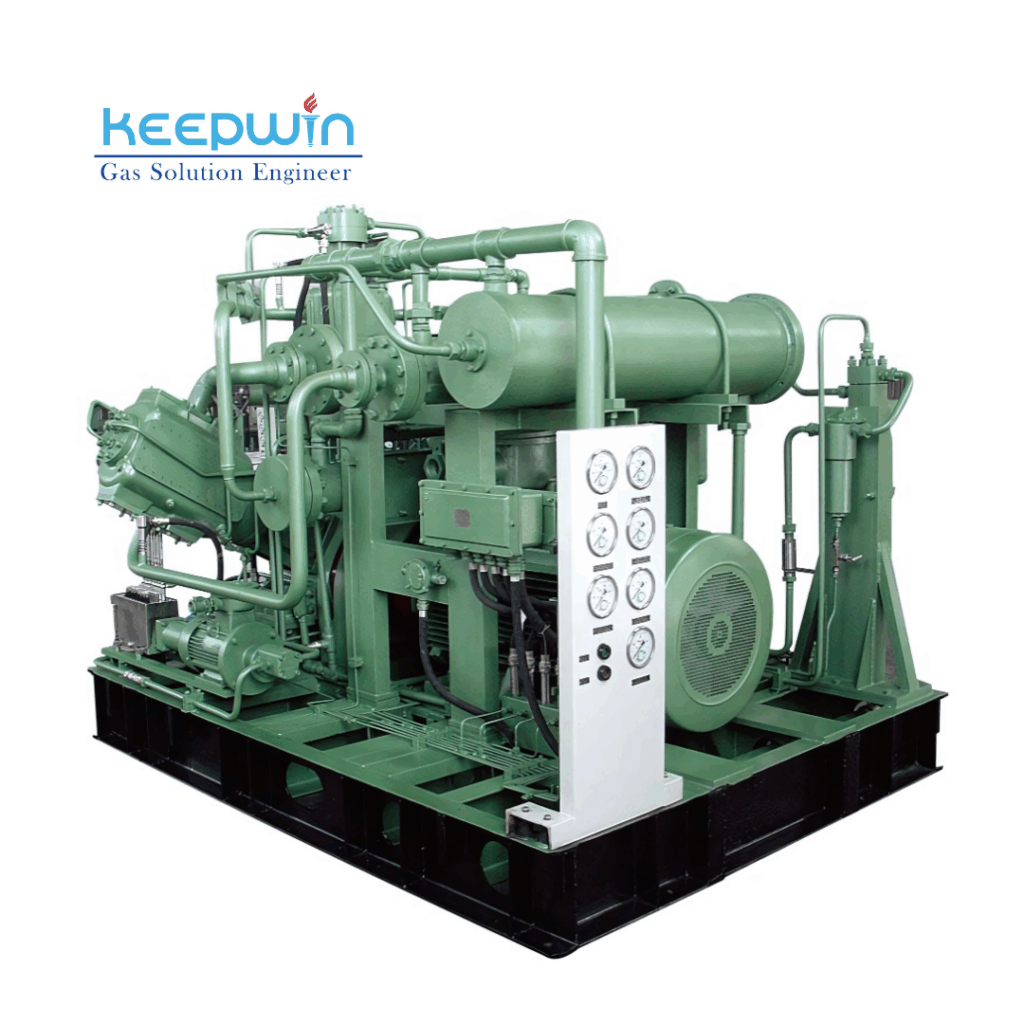

Nossa experiência: Compressor à prova de explosão para recuperação de butano:

Recentemente, fornecemos uma unidade de compressor especializada para uma aplicação de recuperação de butano em uma planta petroquímica localizada em um ambiente ATEX Zona 1. O cliente precisava de um compressor capaz de lidar com segurança com vapores de butano, que são altamente inflamáveis.

Para atender a esses rigorosos requisitos de segurança, projetamos e fabricamos um Compressor alternativo de dois estágios com os seguintes recursos essenciais à prova de explosão:

- Ex d (à prova de fogo) Motor elétrico: O motor elétrico que aciona o compressor foi alojado em um gabinete robusto projetado para conter qualquer explosão interna sem se propagar para a atmosfera circundante. Todas as conexões elétricas foram feitas em caixas de junção certificadas à prova de fogo.

- Transmissores e sensores de pressão certificados pela ATEX: Todos os instrumentos, incluindo transmissores de pressão e sensores de temperatura em contato com o vapor de butano, foram certificados pela ATEX para operação na Zona 1, garantindo que não se tornassem uma fonte de ignição.

- Materiais anti-faiscantes para componentes críticos: Os componentes do compressor que poderiam gerar fricção ou faíscas de impacto foram fabricados com materiais que não geram faíscas.

- Monitoramento e controle de temperatura: Sistemas abrangentes de monitoramento de temperatura foram integrados para evitar que qualquer superfície exceda a temperatura de autoignição do butano.

- Projeto mecânico robusto: O compressor foi projetado com vedações e construção robustas para minimizar o risco de vazamentos de butano.

A instalação e a operação bem-sucedidas desse compressor à prova de explosão garantiram a recuperação segura e eficiente do butano nas instalações do cliente, demonstrando nosso compromisso em fornecer soluções confiáveis e compatíveis com a segurança para ambientes perigosos.