In diverse applicazioni industriali, in particolare quelle che coinvolgono gas o vapori infiammabili, polveri o fibre, la scelta di apparecchiature con un'adeguata classificazione antideflagrante è fondamentale per garantire la sicurezza operativa e prevenire incidenti catastrofici. In qualità di produttori di compressori, riconosciamo l'importanza fondamentale di comprendere e rispettare questi standard. Questo articolo approfondirà la classificazione delle classificazioni antideflagranti, i rispettivi significati, le potenziali conseguenze della mancata osservanza di questi standard, gli scenari che richiedono la loro applicazione e illustrerà il tutto con un esempio pertinente tratto dalla nostra esperienza.

Classificazione delle classificazioni antideflagranti:

Le classificazioni antideflagranti sono sistemi standardizzati a livello internazionale progettati per classificare le apparecchiature elettriche e meccaniche in base alla loro capacità di operare in sicurezza in atmosfere pericolose. Queste classificazioni tengono in genere conto del tipo di materiale pericoloso, della probabilità della sua presenza e della temperatura di accensione. I principali sistemi di classificazione comprendono:

- ATEX (Atmosphères Explosibles): Direttiva dell'Unione Europea che riguarda gli apparecchi e i sistemi di protezione destinati a essere utilizzati in atmosfere potenzialmente esplosive. Il sistema classifica le apparecchiature in base alle zone (frequenza e durata dell'atmosfera esplosiva) e ai gruppi/categorie di apparecchiature (livello di protezione richiesto).

- IECEx (Sistema IEC per la certificazione delle norme relative alle apparecchiature da utilizzare in atmosfera esplosiva): Un sistema internazionale per la certificazione delle apparecchiature da utilizzare in atmosfere esplosive, basato sugli standard IEC.

- Norme nordamericane (NEC/CEC): In Nord America, il National Electrical Code (NEC) negli Stati Uniti e il Canadian Electrical Code (CEC) definiscono i luoghi pericolosi in base alle Classi (natura della sostanza pericolosa), alle Divisioni (probabilità della sua presenza) e ai Gruppi (tipo specifico di gas, vapore o polvere).

Sebbene la nomenclatura specifica e la suddivisione in zone possano differire tra questi sistemi, i principi di base della valutazione del rischio e dell'idoneità delle apparecchiature rimangono coerenti. Ad esempio, le zone ATEX 0/20 e NEC/CEC Classe I, Divisione 1 rappresentano aree con la massima probabilità di presenza continua o frequente di un'atmosfera esplosiva. Al contrario, le zone ATEX 2/22 e NEC/CEC Classe I, Divisione 2 indicano aree in cui è probabile la presenza di un'atmosfera esplosiva solo in condizioni operative anomale.

Le apparecchiature vengono poi classificate in base al loro metodo di protezione, come ad esempio:

- Ex d (ignifugo/antideflagrante): Involucri progettati per contenere un'esplosione interna senza che si propaghi nell'atmosfera circostante.

- Ex e (Maggiore sicurezza): Misure applicate alle apparecchiature elettriche che impediscono il verificarsi di scintille, archi o temperature eccessive durante il normale funzionamento e in condizioni di guasto specifiche.

- Ex i (sicurezza intrinseca): Circuiti progettati per essere incapaci di rilasciare energia elettrica o termica sufficiente a provocare l'accensione di un'atmosfera pericolosa, anche in condizioni di guasto.

- Ex p (pressurizzazione): Mantenimento di un gas protettivo (ad esempio, aria pulita o gas inerte) all'interno di un involucro a una pressione superiore a quella dell'atmosfera circostante per impedire l'ingresso di sostanze infiammabili.

- Protezione contro l'accensione di polveri (ad es. Ex tb, DIP): Misure specifiche per prevenire l'accensione di strati di polvere o di polvere in sospensione.

Conseguenze del mancato utilizzo di apparecchiature a prova di esplosione:

L'utilizzo di apparecchiature non a prova di esplosione in aree pericolose può portare a conseguenze gravi e potenzialmente fatali, tra cui:

- Accensione di atmosfere esplosive: Il normale funzionamento o i guasti di un'apparecchiatura non classificata possono generare scintille, archi o alte temperature superficiali, fornendo la fonte di accensione per gas, vapori o polveri infiammabili.

- Incendi ed esplosioni: L'accensione di un'atmosfera pericolosa può provocare incendi ed esplosioni devastanti, causando danni significativi a proprietà, attrezzature e infrastrutture.

- Infortuni e incidenti mortali del personale: Esplosioni e incendi rappresentano una minaccia diretta per la sicurezza del personale che lavora in aree pericolose o nelle loro vicinanze, con il rischio di gravi lesioni o di morte.

- Danno ambientale: Le esplosioni possono rilasciare sostanze nocive nell'ambiente, causando inquinamento e danni ecologici a lungo termine.

- Tempi di inattività e perdite finanziarie: Gli incidenti causati dall'uso di apparecchiature non idonee possono comportare arresti operativi prolungati, costi di riparazione significativi, responsabilità legali e danni alla reputazione.

Scenari che richiedono apparecchiature a prova di esplosione:

La necessità di apparecchiature antideflagranti è determinata dalla presenza e dalla probabilità di un'atmosfera pericolosa. Gli scenari più comuni includono:

- Raffinerie e impianti di lavorazione di petrolio e gas: La manipolazione e il trattamento di idrocarburi infiammabili richiedono l'uso di apparecchiature antideflagranti in varie zone.

- Strutture di produzione chimica: La produzione, lo stoccaggio e la manipolazione di sostanze chimiche infiammabili richiedono una rigorosa osservanza degli standard antideflagranti.

- Impianti di verniciatura e rivestimento: La presenza di solventi e vapori infiammabili durante la miscelazione e l'applicazione richiede l'uso di attrezzature adeguate.

- Operazioni minerarie: La potenziale presenza di gas metano e di polveri combustibili richiede l'uso di attrezzature antideflagranti.

- Strutture per la movimentazione e lo stoccaggio dei cereali: La polvere combustibile dei grani rappresenta un rischio significativo di esplosione e richiede un'attrezzatura specializzata a prova di esplosione.

- Impianti di trattamento delle acque reflue: La presenza di gas metano generato durante la digestione anaerobica richiede un'attenta considerazione dei requisiti antideflagranti.

- Produzione farmaceutica: La manipolazione di solventi infiammabili durante le varie fasi della produzione richiede un'attrezzatura adeguata.

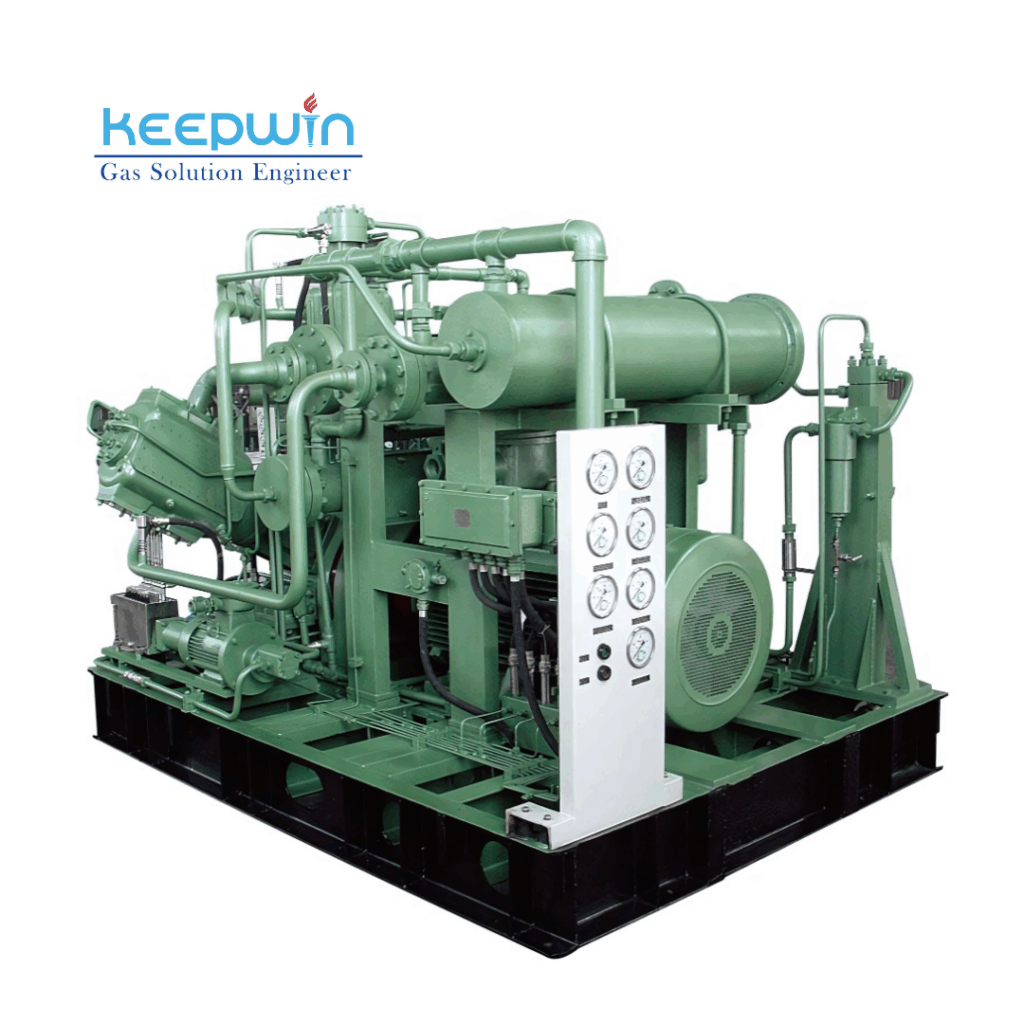

La nostra esperienza: Compressore antideflagrante per il recupero del butano:

Di recente abbiamo fornito un'unità di compressione specializzata per un'applicazione di recupero di butano in un impianto petrolchimico situato in un ambiente ATEX Zona 1. Il cliente aveva bisogno di un compressore in grado di gestire in modo sicuro i vapori di butano, che sono altamente infiammabili.

Per soddisfare questi severi requisiti di sicurezza, abbiamo progettato e realizzato un compressore alternativo bistadio con le seguenti caratteristiche antideflagranti:

- Ex d (ignifugo) Motore elettrico: Il motore elettrico che aziona il compressore è stato alloggiato in un robusto involucro progettato per contenere qualsiasi esplosione interna senza propagarsi nell'atmosfera circostante. Tutti i collegamenti elettrici sono stati realizzati all'interno di scatole di giunzione certificate antideflagranti.

- Trasmettitori e sensori di pressione certificati ATEX: Tutta la strumentazione, compresi i trasmettitori di pressione e i sensori di temperatura a contatto con il vapore di butano, era certificata ATEX per il funzionamento in Zona 1, per garantire che non diventassero una fonte di accensione.

- Materiali antiscintilla per componenti critici: I componenti del compressore che potrebbero generare scintille da attrito o da impatto sono stati realizzati con materiali non scintillanti.

- Monitoraggio e controllo della temperatura: Sono stati integrati sistemi completi di monitoraggio della temperatura per evitare che qualsiasi superficie superi la temperatura di autoaccensione del butano.

- Progettazione meccanica robusta: Il compressore è stato progettato con guarnizioni e costruzioni robuste per ridurre al minimo il rischio di perdite di butano.

Il successo dell'installazione e del funzionamento di questo compressore antideflagrante ha garantito il recupero sicuro ed efficiente del butano presso l'impianto del cliente, dimostrando il nostro impegno a fornire soluzioni affidabili e conformi alla sicurezza per gli ambienti pericolosi.