Ruang kompresor industri sangat penting untuk memasok udara atau gas bertekanan ke proses-proses penting. Namun, ruang kompresor juga mewakili konsumsi energi yang signifikan, keausan peralatan, dan risiko waktu henti. Dengan mengadopsi alat digital ruang kompresor industrioperator dapat mengoptimalkan kinerja, meningkatkan pemeliharaan, dan memangkas biaya.

1. Pengontrol Kompresor Tingkat Lanjut

Pengontrol modern-seperti Elektronikon dari Atlas Copco-memiliki antarmuka layar sentuh, konektivitas jarak jauh, dan pengurutan cerdas untuk menyesuaikan output dengan permintaan. Ini sistem pemantauan ruang kompresor merampingkan operasi, mengurangi putaran manual, dan meningkatkan efisiensi energi setidaknya 10-20% .

2. Sensor Pemantauan IoT & Tepi

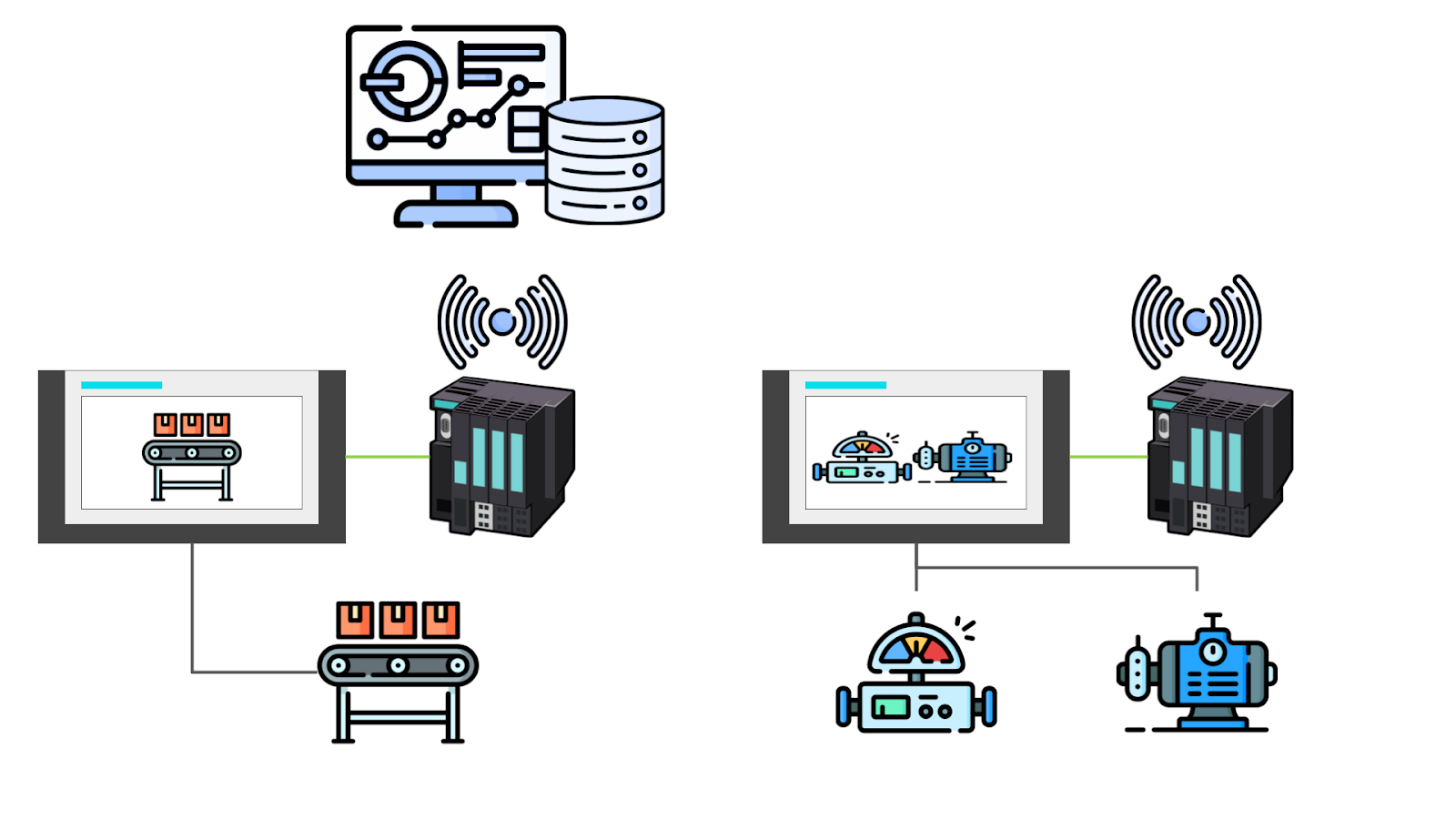

Menanamkan Analisis kompresor IIoT sensor (getaran, tekanan, suhu) memungkinkan pelacakan kondisi secara real-time. Platform komputasi tepi secara lokal menganalisis anomali, meminimalkan latensi dan ketergantungan cloud yang mahal. Hal ini memberdayakan deteksi prediktif masalah bearing atau katup sebelum terjadi kegagalan .

3. Perangkat Lunak Pemeliharaan Prediktif

Alat untuk kompresor pemeliharaan prediktif melacak tren sensor historis dan memperkirakan kesalahan. Misalnya, analisis getaran mengungkapkan ketidaksejajaran atau keausan tanpa pemeriksaan invasif. Pendekatan ini menggeser pemeliharaan dari reaktif menjadi proaktif, sehingga mengurangi waktu henti hingga 30% .

4. Dasbor Manajemen Energi

Sistem seperti DOE AIRMaster+ dan perangkat lunak manajemen energi canggih mengumpulkan dan menganalisis penggunaan energi kompresor, aliran udara, dan tekanan. Alat-alat digital ini menyoroti ketidakefisienan-kebocoran, permintaan yang berlebihan, unit yang berkinerja buruk-menghasilkan penghematan energi yang dapat ditindaklanjuti

5. Pemantauan Armada Jarak Jauh & Analisis Cloud

Konektivitas digital menyatukan beberapa ruang kompresor di bawah platform terpadu (misalnya Siemens MindSphere), yang memungkinkan pembandingan di seluruh armada, pelacakan KPI, dan kendali jarak jauh. Sistem tersebut mempercepat deteksi kesalahan dan mendukung pengambilan keputusan terpusat .

6. Kontrol Otomatis & Integrasi Sistem

Otomatis Integrasi SCADA/EMS dan protokol seperti PROFIenergy memungkinkan penyeimbangan beban dinamis dan pengoptimalan daya. Menggabungkan otomatisasi kompresor dengan sistem manajemen energi berbasis jadwal memastikan unit bekerja hanya jika diperlukan, mengurangi keausan mekanis dan biaya pengoperasian.

Ringkasan Manfaat

| Alat | Manfaat Utama |

|---|---|

| Pengontrol Cerdas | Efisiensi yang sesuai dengan permintaan |

| Sensor IIoT + Tepi | Deteksi masalah waktu nyata |

| Perangkat Lunak Prediktif | Pencegahan kegagalan secara proaktif |

| Dasbor EMS | Wawasan pengoptimalan energi |

| Manajemen Armada Cloud | Kontrol operasi terpusat |

| Integrasi Otomatis | Meminimalkan intervensi manual |

Mengapa Ini Penting bagi Pengguna Industri

-

Keuntungan Waktu Kerja: Dari prakiraan yang dapat diandalkan dan peringatan kesalahan dini

-

Penghematan Energi: Pengurutan cerdas dan deteksi kebocoran

-

Efisiensi Pemeliharaan: Jadwal berdasarkan kebutuhan nyata

-

Keputusan Berbasis Data: Visibilitas di seluruh unit dan lokasi

Kemampuan Integrasi KEEPWIN

KEEPWIN menyediakan solusi digital lengkap, mulai dari penyebaran sensor hingga dasbor cloud dan hubungan EMS / SCADA. Klien kami biasanya melihat Penggunaan energi yang lebih rendah 20-30%, Perbaikan darurat 40% lebih sedikitdan pengoperasian ruang kompresor yang efisien.

Dalam lanskap industri saat ini, ruang kompresor yang dilengkapi dengan alat bantu digital-IoT, analisis tepi, dasbor energi, pemeliharaan prediktif, kendali jarak jauh, dan otomatisasi-menjadi pembangkit tenaga listrik kinerja. Gunakan 6 alat bantu digital ini dan berdayakan operasi Anda dengan efisiensi, keandalan, dan kecerdasan data.