En diversas aplicaciones industriales, especialmente en las que intervienen gases o vapores inflamables, polvos o fibras, la selección de equipos con una clasificación antideflagrante adecuada es primordial para garantizar la seguridad operativa y evitar incidentes catastróficos. Como fabricantes de compresores, reconocemos la importancia crítica de comprender y cumplir estas normas. En este artículo profundizaremos en la clasificación de los grados de protección contra explosiones, sus respectivos significados, las posibles consecuencias de ignorar estas normas, los escenarios que requieren su aplicación, y lo ilustraremos con un ejemplo relevante de nuestra experiencia.

Clasificación de los índices de protección contra explosiones:

Las clasificaciones antideflagrantes son sistemas normalizados internacionalmente diseñados para clasificar los equipos eléctricos y mecánicos en función de su capacidad para funcionar con seguridad en atmósferas peligrosas. Estas clasificaciones suelen tener en cuenta el tipo de material peligroso, la probabilidad de su presencia y la temperatura de ignición. Los principales sistemas de clasificación son:

- ATEX (Atmósferas Explosivas): Directiva de la Unión Europea relativa a los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas. Clasifica los equipos en función de las zonas (frecuencia y duración de la aparición de atmósferas explosivas) y los grupos/categorías de equipos (nivel de protección requerido).

- IECEx (Sistema IEC de certificación de conformidad con las normas relativas a los aparatos utilizados en atmósferas explosivas): Sistema internacional de certificación de aparatos para uso en atmósferas explosivas, basado en las normas CEI.

- Normas norteamericanas (NEC/CEC): En Norteamérica, el Código Eléctrico Nacional (NEC) de EE.UU. y el Código Eléctrico Canadiense (CEC) definen los lugares peligrosos en función de Clases (naturaleza de la sustancia peligrosa), Divisiones (probabilidad de su presencia) y Grupos (tipo específico de gas, vapor o polvo).

Aunque la nomenclatura específica y la zonificación pueden diferir entre estos sistemas, los principios subyacentes de la evaluación de riesgos y la idoneidad de los equipos siguen siendo coherentes. Por ejemplo, ATEX Zona 0/20 y NEC/CEC Clase I, División 1 representan áreas con la mayor probabilidad de que una atmósfera explosiva esté presente de forma continua o frecuente. Por el contrario, ATEX Zona 2/22 y NEC/CEC Clase I, División 2 indican áreas en las que sólo es probable que se produzca una atmósfera explosiva en condiciones de funcionamiento anormales.

A continuación, los equipos se clasifican en función de su método de protección, por ejemplo:

- Ex d (antideflagrante/antideflagrante): Recintos diseñados para contener una explosión interna sin que se propague a la atmósfera circundante.

- Ex e (Mayor seguridad): Medidas aplicadas a los equipos eléctricos que evitan la aparición de chispas, arcos o temperaturas excesivas en funcionamiento normal y en condiciones de fallo especificadas.

- Ex i (Seguridad intrínseca): Circuitos diseñados para ser incapaces de liberar suficiente energía eléctrica o térmica como para provocar la ignición de una atmósfera peligrosa, incluso en condiciones de fallo.

- Ex p (Presurización): Mantener un gas protector (por ejemplo, aire limpio o gas inerte) dentro de un recinto a una presión superior a la de la atmósfera circundante para evitar la entrada de sustancias inflamables.

- Protección contra ignición de polvo (por ejemplo, Ex tb, DIP): Medidas específicas para evitar la ignición de las capas de polvo o del polvo en suspensión.

Consecuencias de no utilizar equipos a prueba de explosiones:

El funcionamiento de equipos no protegidos contra explosiones en zonas peligrosas puede tener consecuencias graves y potencialmente mortales, como:

- Ignición de atmósferas explosivas: El funcionamiento normal o los fallos en equipos no homologados pueden generar chispas, arcos voltaicos o altas temperaturas superficiales, proporcionando la fuente de ignición de gases, vapores o polvos inflamables.

- Incendios y explosiones: La ignición de una atmósfera peligrosa puede dar lugar a incendios y explosiones devastadores, causando importantes daños a propiedades, equipos e infraestructuras.

- Lesiones y muertes del personal: Las explosiones y los incendios suponen una amenaza directa para la seguridad del personal que trabaja en zonas peligrosas o cerca de ellas, pudiendo provocar lesiones graves o víctimas mortales.

- Daños medioambientales: Las explosiones pueden liberar sustancias nocivas en el medio ambiente, causando contaminación y daños ecológicos a largo plazo.

- Tiempos de inactividad y pérdidas financieras: Los accidentes causados por el uso de equipos inadecuados pueden provocar paradas prolongadas de las operaciones, importantes costes de reparación, responsabilidades legales y daños a la reputación.

Escenarios que requieren equipos a prueba de explosiones:

La necesidad de un equipo a prueba de explosiones viene determinada por la presencia y probabilidad de una atmósfera peligrosa. Los escenarios más comunes son:

- Refinerías y plantas de procesamiento de petróleo y gas: La manipulación y el procesamiento de hidrocarburos inflamables requiere el uso de equipos a prueba de explosiones en varias zonas.

- Instalaciones de fabricación de productos químicos: La producción, el almacenamiento y la manipulación de productos químicos inflamables exigen un estricto cumplimiento de las normas antideflagrantes.

- Instalaciones de pintura y revestimiento: La presencia de disolventes y vapores inflamables durante la mezcla y la aplicación exige un equipo con la clasificación adecuada.

- Operaciones mineras: El potencial de gas metano y polvo combustible requiere el uso de equipos a prueba de explosiones.

- Instalaciones de manipulación y almacenamiento de cereales: El polvo combustible de los granos supone un riesgo importante de explosión, por lo que requiere equipos especializados a prueba de explosiones.

- Depuradoras de aguas residuales: La presencia de gas metano generado durante la digestión anaeróbica requiere una cuidadosa consideración de los requisitos a prueba de explosiones.

- Fabricación farmacéutica: La manipulación de disolventes inflamables durante las distintas fases de producción requiere un equipo con la clasificación adecuada.

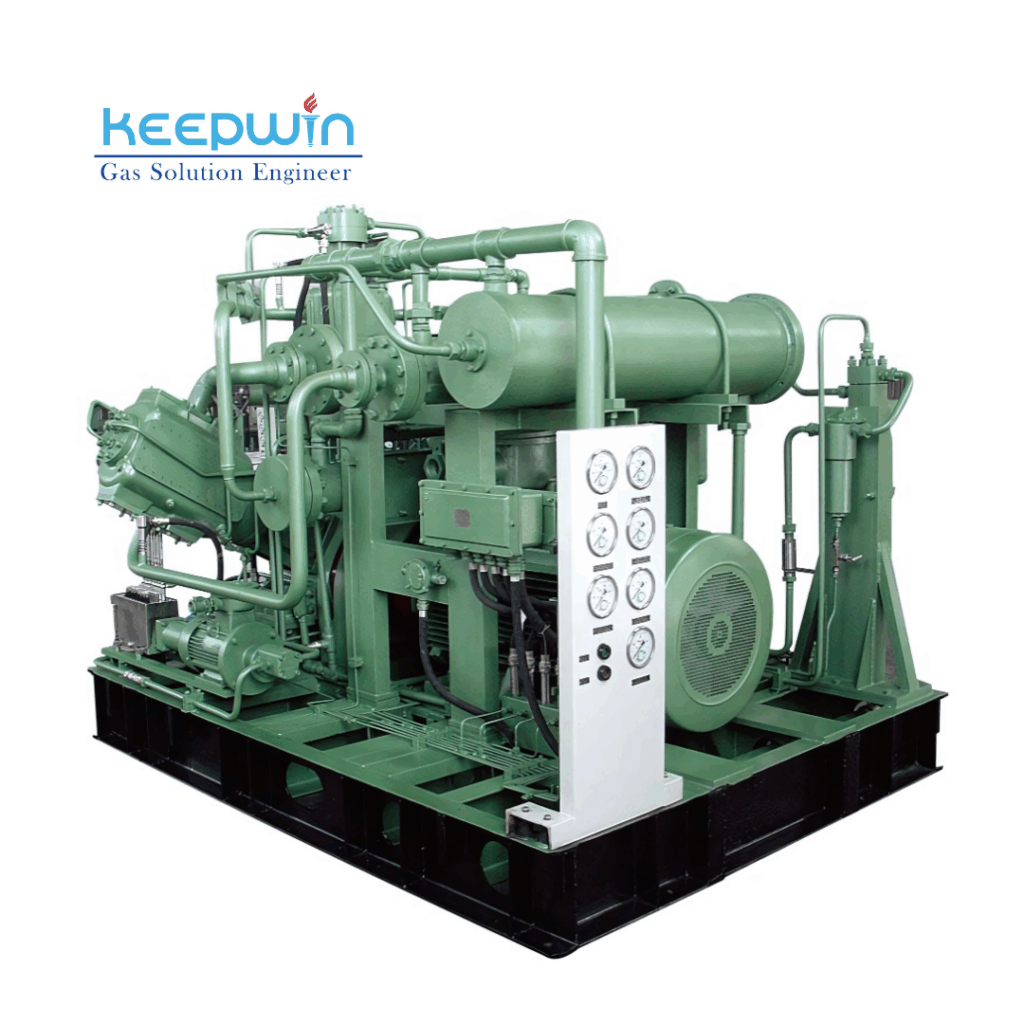

Nuestra experiencia: Compresor a prueba de explosiones para recuperación de butano:

Recientemente hemos suministrado una unidad compresora especializada para una aplicación de recuperación de butano en una planta petroquímica situada en un entorno ATEX Zona 1. El cliente necesitaba un compresor capaz de manipular con seguridad los vapores de butano, que son altamente inflamables.

Para cumplir estos estrictos requisitos de seguridad, diseñamos y fabricamos un compresor alternativo de dos etapas con las siguientes características clave a prueba de explosiones:

- Ex d (antideflagrante) Motor eléctrico: El motor eléctrico que accionaba el compresor se alojó en una robusta caja diseñada para contener cualquier explosión interna sin propagarse a la atmósfera circundante. Todas las conexiones eléctricas se realizaron dentro de cajas de conexiones antideflagrantes certificadas.

- Transmisores y sensores de presión con certificación ATEX: Toda la instrumentación, incluidos los transmisores de presión y los sensores de temperatura en contacto con el vapor de butano, contaban con certificación ATEX para funcionamiento en Zona 1, lo que garantizaba que no se convertirían en una fuente de ignición.

- Materiales antichispas para componentes críticos: Los componentes del compresor que podrían generar chispas por fricción o impacto se fabricaron con materiales que no producen chispas.

- Vigilancia y control de la temperatura: Se integraron sistemas completos de control de la temperatura para evitar que ninguna superficie superara la temperatura de autoignición del butano.

- Diseño mecánico robusto: El compresor se ha diseñado con juntas y una construcción robustas para minimizar el riesgo de fugas de butano.

La instalación y el funcionamiento satisfactorios de este compresor antideflagrante han garantizado la recuperación segura y eficaz de butano en las instalaciones del cliente, lo que demuestra nuestro compromiso de ofrecer soluciones fiables y que cumplan las normas de seguridad para entornos peligrosos.