Las salas de compresores industriales son fundamentales para suministrar aire o gas comprimido a procesos críticos. Sin embargo, también suponen un importante consumo de energía, desgaste de los equipos y riesgo de paradas. Mediante la adopción de herramientas digitales sala de compresores industrialesLos operadores pueden optimizar el rendimiento, mejorar el mantenimiento y reducir costes.

1. Controladores de compresor avanzados

Los controladores modernos, como el Elektronikon de Atlas Copco, incorporan interfaces de pantalla táctil, conectividad remota y secuenciación inteligente para adaptar la producción a la demanda. Estos sistemas de supervisión de salas de compresores agilizar las operaciones, reducir las rondas manuales y mejorar la eficiencia energética en al menos 10-20% .

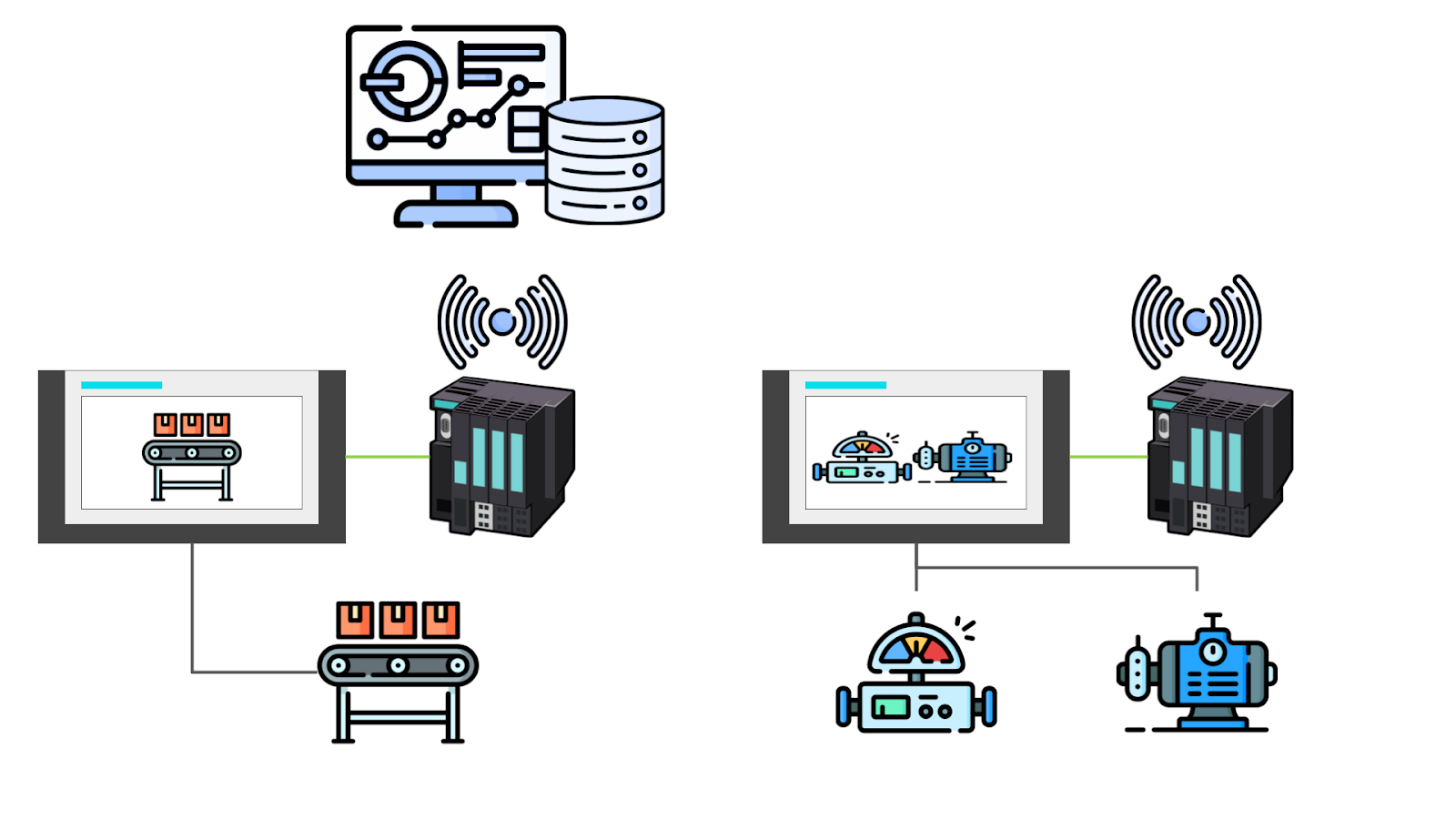

2. IoT y sensores de supervisión de bordes

Inserción Análisis de compresores IIoT (vibración, presión, temperatura) permite el seguimiento del estado en tiempo real. Las plataformas Edge Computing analizan localmente las anomalías, minimizando la latencia y la costosa dependencia de la nube. Esto permite la detección predictiva de problemas en rodamientos o válvulas antes de que se produzca un fallo. .

3. Software de mantenimiento predictivo

Herramientas para compresor de mantenimiento predictivo seguimiento de las tendencias históricas de los sensores y previsión de fallos. Por ejemplo, el análisis de vibraciones revela desalineaciones o desgastes sin necesidad de inspecciones invasivas. Este enfoque hace que el mantenimiento pase de reactivo a proactivo, reduciendo el tiempo de inactividad hasta en un 30% .

4. Paneles de gestión de la energía

Sistemas como el DOE AIRMaster y el software avanzado de gestión energética recopilan y analizan el consumo energético, el caudal de aire y la presión de los compresores. Estas herramientas digitales ponen de manifiesto las ineficiencias -fugas, demanda excesiva, unidades de bajo rendimiento- y permiten ahorrar energía de forma práctica.

5. Supervisión remota de flotas y análisis en la nube

La conectividad digital une varias salas de compresores en plataformas unificadas (por ejemplo, Siemens MindSphere), lo que permite la evaluación comparativa de toda la flota, el seguimiento de los KPI y el control remoto. Estos sistemas aceleran la detección de fallos y facilitan la toma de decisiones centralizada. .

6. Controles automatizados e integración de sistemas

Automatizado Integración SCADA/EMS y protocolos como PROFIenergy permiten el equilibrio dinámico de la carga y la optimización de la potencia. La combinación de la automatización de los compresores con sistemas de gestión de la energía basados en la programación garantiza que las unidades funcionen sólo cuando sea necesario, lo que reduce el desgaste mecánico y los costes operativos..

Resumen de prestaciones

| Herramienta | Beneficio principal |

|---|---|

| Controladores inteligentes | Eficiencia adaptada a la demanda |

| IIoT Sensores + Edge | Detección de problemas en tiempo real |

| Software predictivo | Prevención proactiva de fallos |

| Cuadros de mando del SME | Optimización energética |

| Gestión de flotas en la nube | Control centralizado de las operaciones |

| Integración automatizada | Intervención manual minimizada |

Por qué son importantes para los usuarios industriales

-

Aumento del tiempo de actividad: De previsiones fiables y alertas tempranas de fallos

-

Ahorro de energía: Secuenciación inteligente y detección de fugas

-

Eficacia del mantenimiento: Calendario basado en las necesidades reales

-

Decisiones basadas en datos: Visibilidad en todas las unidades y centros

Capacidades de integración de KEEPWIN

KEEPWIN ofrece soluciones digitales completas, desde el despliegue de sensores hasta la creación de cuadros de mando en la nube y la conexión EMS/SCADA. Nuestros clientes suelen ver 20-30% menor consumo de energía, 40% menos reparaciones urgentesy la racionalización de las operaciones de la sala de compresores.

En el panorama industrial actual, las salas de compresores equipadas con herramientas digitales (IoT, análisis de bordes, paneles de energía, mantenimiento predictivo, control remoto y automatización) se convierten en centrales de rendimiento. Adopte estas 6 herramientas digitales y potencie sus operaciones con eficiencia, fiabilidad e inteligencia de datos.